Ingéniérie et Productique

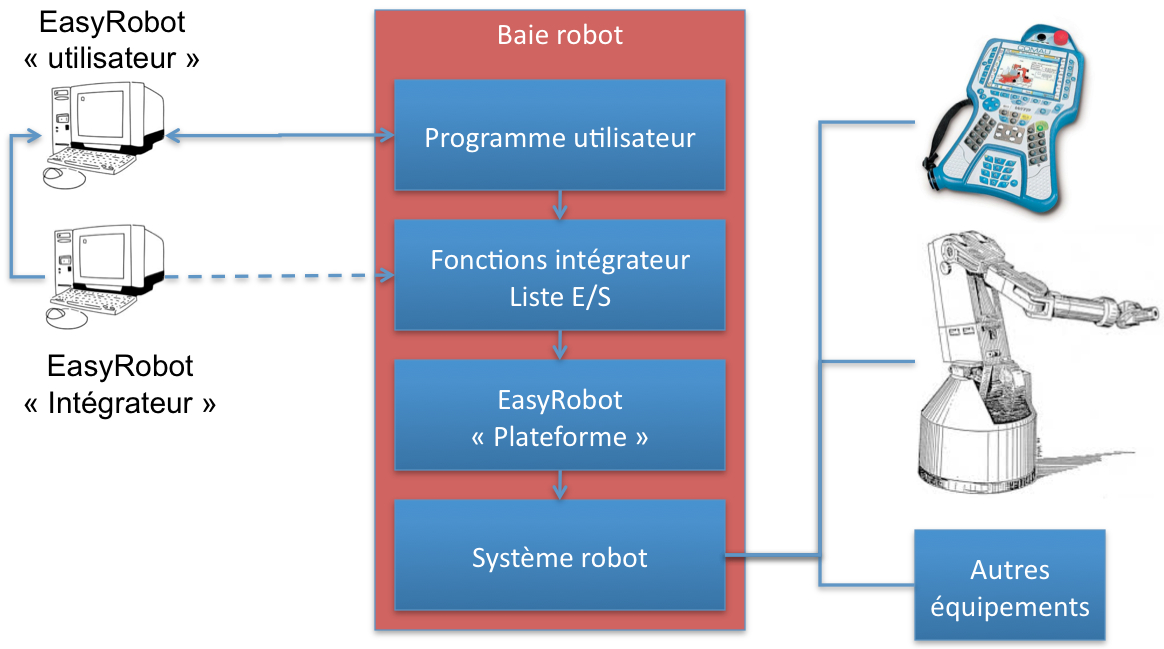

Architecture des modules d'EasyRobot (langage de programmation universel de robots)

"EasyRobot" est un logiciel de programmation de robots qui se veut universel, simple et intuitif. Il est utilisable "hors ligne" ou "en ligne", selon le besoin du moment. Il est destiné aux entreprises de type PMI-PME qui n'ont pas les ressources humaines suffisantes pour (re)programmer leurs cellules de production robotisées malgré de fréquents changement de série.

Ce logiciel est donc indépendant de la marque et du type des robots à programmer et il nécessite des connaissances minimes en robotique. Il est constitué de trois modules, baptisés "Intégrateur", "Utilisateur" et "Plateforme".

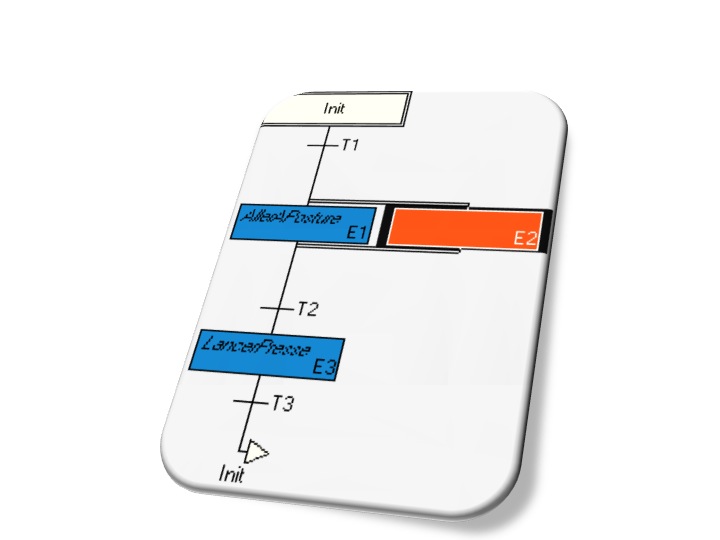

Le module "Utilisateur", qui est mis à disposition de l'exploitant, est basé sur la représentation très largement répandue en automatique séquentielle du SFC (sequential function chart), décrit par la norme IEC 1131-3. Cette représentation est largement diffusée dans le monde de la production industrielle.

Le module "Intégrateur" est mis à la disposition de l'intégrateur de la cellule robotisée pour qu'il puisse développer les fonctions robotiques mises à disposition de l'utilisateur. Ces fonctions sont donc la représentation du savoir-faire spécifique de l'intégrateur retenu.

Le module "Plateforme" est celui qui fait vivre les différentes tâches du programme de l'utilisateur dans le robot cible. Ce module est donc spécifique à chaque baie de robot. En collaboration avec le CETIM et l'Institut Pierre Vernier, nous avons aujourd'hui développé des modules "Plateforme" pour une majeure partie des marques de robots qui sont habituellement présentes dans les PMI-PME manufacturières (Fanuc, Stäubli, Yaskawa - ex Motoman). De plus, la faisabilité des modules "Plateforme" pour des robots ABB, Kuka et Epson est aujourd'hui démontrée.

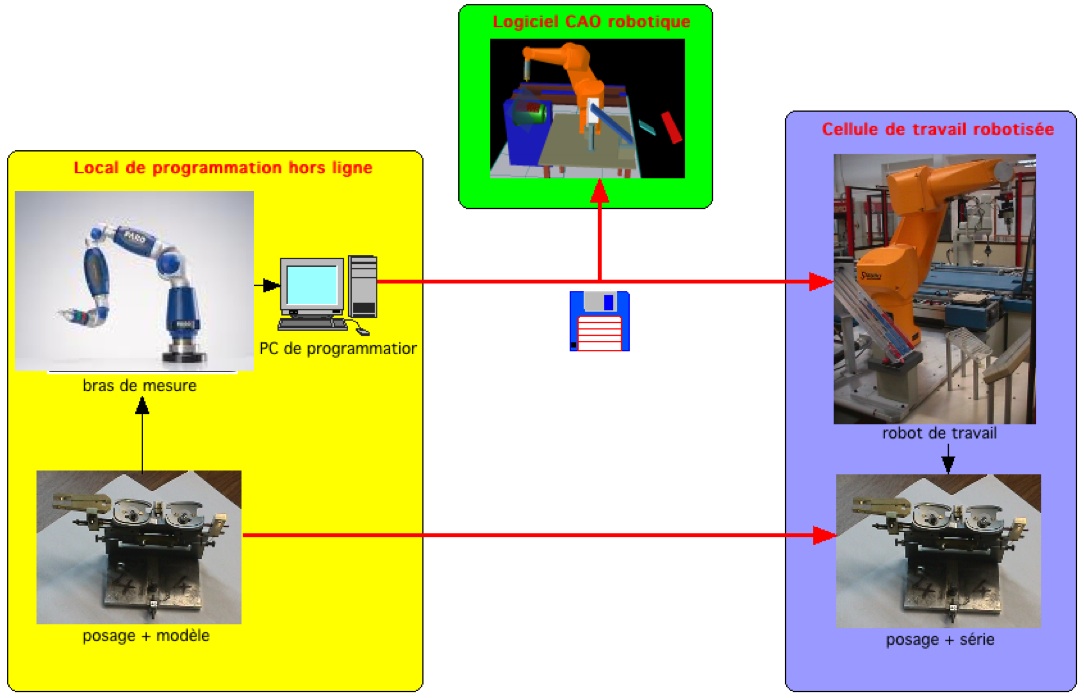

Programmation hors-ligne de robots par bras de mesure

Cette méthode de programmation de robots a été développée spécifiquement pour une catégorie d'entreprises qui doit réapprendre un grand nombre de points sur les produits à traiter par une cellule robotisée. Cependant, il a été démontré que la programmation "hors-ligne" était la seule qui soit rentable car la taille des séries à produire était faible, et donc les changements de série étaient fréquents. Un logiciel spécifique "métier" a alors été développé pour :

- permettre d'apprendre les points à traiter avec un bras de mesure,

- ordonner les points en trajectoires

- ordonner les trajectoires selon une gamme de fabrication correspondant aux contraines exprimées par les utilisateurs

- transmettre la gamme de fabrication au robot de la cellule de production

- mémoriser les différentes gammes de production

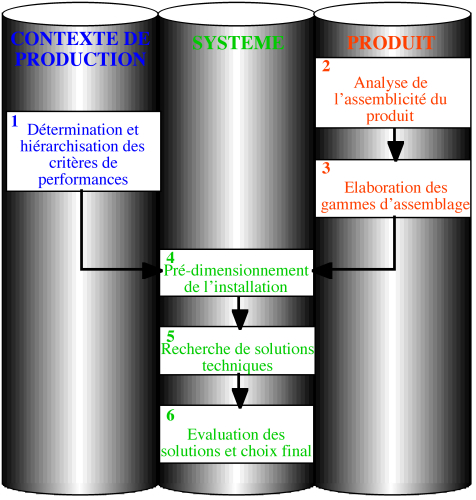

Etapes de la méthode de conception des systèmes d'assemblage que nous mettons généralement en œuvre

Cette méthode, met en œuvre des outils connus (Analyse technico-économique de rentabilité, Design For Assembly ou DFA, Analyse fonctionnelle, Analyse de la valeur, Schéma Technique, Cahier des charges fonctionnel) et les organise autour d'une démarche rationnelle de conception.

D'autres outils, originaux, sont mis en œuvre pour résoudre certaines phases délicates de la méthode et demandant un savoir-faire spécifique (génération de gammes d'assemblage optimales sous contraintes, représentation des gammes, synthèse automatisée des systèmes logiques définissant les ilôts, cellules, postes et stations, évaluation des performances).

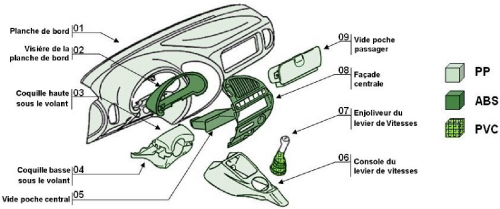

Etude et modélisation des processus de démontage d'un produit en fin de vie

![]()

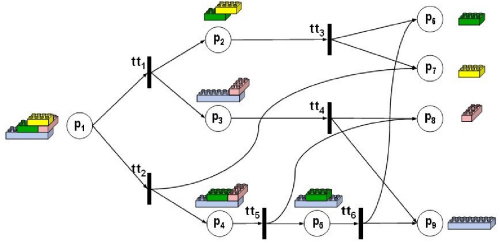

Un processus (d'assemblage ou de désassemblage, comme c'est le cas ici) est un niveau de description peu détaillé d'une gamme. En effet, il ne prend en compte que l'ordre de réalisation des opérations et les constituants du produit à traiter. Il ne décrit ni les modes opératoires associés aux opérations, ni les caractéristiques des équipements du système de production correspondant.

Ici, c'est un réseau de processus de démontage qui est représenté. Il est obtenu par un logiciels de génération de processus de démontage, qui doit aussi déterminer la profondeur du démontage à effectuer, en fonction des différentes filières de retraitement qui ont été identifiées pour chaque sous-produits extrait du produit à démonter et de leur rentabilité.

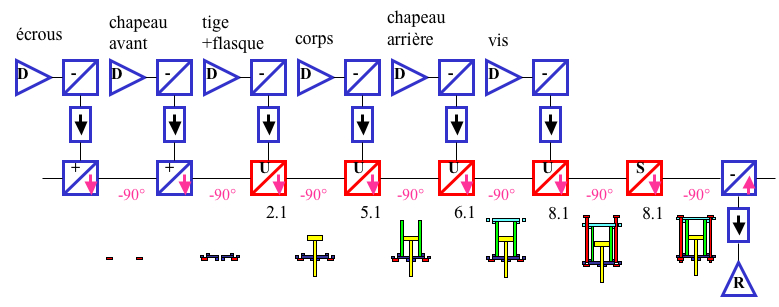

Représentation d'une gamme d'assemblage et des procédés associés par un schéma fonctionnel

Un schéma fonctionnel est la représentation la plus détaillée qui soit d'une gamme d'assemblage avant de prendre en compte les équipements du système d'assemblage qui lui est associé. Il inclut notamment les modes opératoires associés aux opérations à réaliser.

Simulation et évaluation temporelle d'une affectation tâches / équipements

Ce chronogramme est obtenu à partir de l'analyse d'un modèle de système d'assemblage basé sur des réseaux de Petri T-temporisés.

Evaluation financière de différentes solutions

Cette évaluation comparative est l'un des résultats que l'on obtient de l'analyse du modèle technico-économique des investissements que l'on cherche à comparer.